5 Gründe, warum Hersteller elektronischer Bauteile das chemische Ätzen nicht außer Acht lassen können

In der heutigen vernetzten Welt steigt die Nachfrage nach elektronischen Geräten und Systemen in allen Branchen rasant an. Als Ergebnis sehen sich Hersteller elektronischer Bauteile vor die Herausforderung gestellt, die effizientesten und wirtschaftlichsten Fertigungsmethoden auszuwählen, um eine optimale Leistung sicherzustellen.

In diesem Beitrag gehen wir auf die fünf Gründe ein, warum Hersteller elektronischer Bauteile das chemische Ätzen nicht außer Acht lassen dürfen.

1. Vielseitigkeit des Materials

Ätzen ist ein vielseitiges Verfahren, das mit fast allen Metallen arbeiten kann und sich daher ideal für die Herstellung elektrischer Komponenten eignet. Im Gegensatz zu herkömmlichen Bearbeitungsmethoden wie Stanzen und Laserschneiden, die bei harten, weichen oder spröden Metallen Probleme bereiten können, ist das Ätzen nicht durch die Eigenschaften der verwendeten Materialien eingeschränkt.

Kupfer ist aufgrund seiner hervorragenden elektrischen Leitfähigkeit eines der am häufigsten verwendeten Metalle bei der Herstellung elektrischer Bauteile. Obwohl Kupfer zur Oxidation neigt, kann seine Korrosionsbeständigkeit durch Nachbeschichtung verbessert werden.

Geätzte Kupferkomponenten wie Leadframes, EMI/RFI-Abschirmdosen und Stromschienen sind in zahlreichen elektrischen Systemen zu finden.

Berylliumkupfer (BeCu) ist eine hochleitfähige Kupferlegierung, die langlebig ist und sich nach dem Ätzen leicht verformen lässt, was sie ideal für elektrische Kontakte macht.

Messing ist eine Kupfer-Zink-Legierung, die für ihre hohe elektrische und thermische Leitfähigkeit, Festigkeit und Korrosionsbeständigkeit bekannt ist. Messing lässt sich leicht formen und behält seine Form bei, wodurch es sich ideal für Kontakte, Steckverbinder und Stromschienen eignet.

Phosphorbronze ist eine kupfer- und zinkhaltige Bronzelegierung mit hervorragenden Federeigenschaften, hoher Ermüdungsfestigkeit, ausgezeichneter Formbarkeit und hoher Korrosionsbeständigkeit. Diese Eigenschaften machen sie zu einer hervorragenden Wahl für die Herstellung von Batteriekontakten und Federn.

Neusilberist eine Kupfer-, Nickel- und Zinklegierung, die dank ihrer hohen Korrosionsbeständigkeit und Lötbarkeit in elektrischen Bauteilen wie EMI/RFI-Abschirmungen verwendet wird. Außerdem ist das Material verformbar, dehnbar und nicht magnetisch.

Obwohl Stahl nicht so leitfähig ist wie andere Werkstoffe, wird seine Leitfähigkeit und Lötbarkeit durch eine Verzinnung deutlich verbessert. Kaltgewalzter Stahl, der für seine Festigkeit bekannt ist, verfügt auch über eine hohe Verformbarkeit, Federeigenschaften und Formbeständigkeit.

Edelstahl ist äußerst korrosionsbeständig und hat eine hervorragende Wärmeleitfähigkeit, weshalb er gerne für die Herstellung von Präzisionsmetallscheiben, Federn und Filtern verwendet wird.

2. Keine thermische Belastung

Die hohen Temperaturen, die mit herkömmlichen Bearbeitungsmethoden verbunden sind, können zu Materialverformungen aufgrund von thermischen Spannungen führen. Dies kann die Leistung des Metallteils beeinträchtigen.

Das chemische Ätzen beseitigt die Gefahr, dass die Teile durch thermische Spannungen beeinträchtigt werden.

Bei diesem Verfahren werden die Metallteile gleichzeitig und nicht nur an bestimmten Kontaktpunkten aufgelöst. Im Gegensatz dazu können Verfahren wie Laserschneiden und Drahterodieren thermische Spannungen an den Kanten verursachen, die zwar geringfügig sind, aber die Funktionalität beeinträchtigen können.

3. Null Grate oder Mikrograte

Ein weiteres Problem bei der Verwendung herkömmlicher Bearbeitungsverfahren ist die Gefahr von Graten, die sich negativ auf die Leistung der elektrischen Komponenten auswirken können. Beim Laserschneiden können beispielsweise Mikrograte auf der Metalloberfläche zurückbleiben, während beim Stanzen partielle Grate entstehen können. Selbst leichte Grate können verschiedene Probleme verursachen, z. B. elektrische Kurzschlüsse, Interferenzunterbrechungen, Ablagerungen an den Kanten des Bauteils, verringerte Formbarkeit, ungenaue Maßtoleranzen und Kratzer auf der Oberfläche, die sich auf andere Bauteile auswirken können.

Das fotochemische Ätzen löst unerwünschte Materialien auf molekularer Ebene auf, was zu glatten Oberflächen und präzise geätzten Profilen führt. Dadurch entfallen die Notwendigkeit von nachträglichen Entgratungsschritten.

4. Geeignet für dünne Materialien und komplexe Designs

Elektronische Geräte werden zunehmend kleiner, was einen Bedarf an kleinen, leichten Bauteilen mit komplexen Designs geschaffen hat. Diese mikroelektronischen Teile bestehen in der Regel aus dünnen Metallen und erfordern enge Maßtoleranzen.

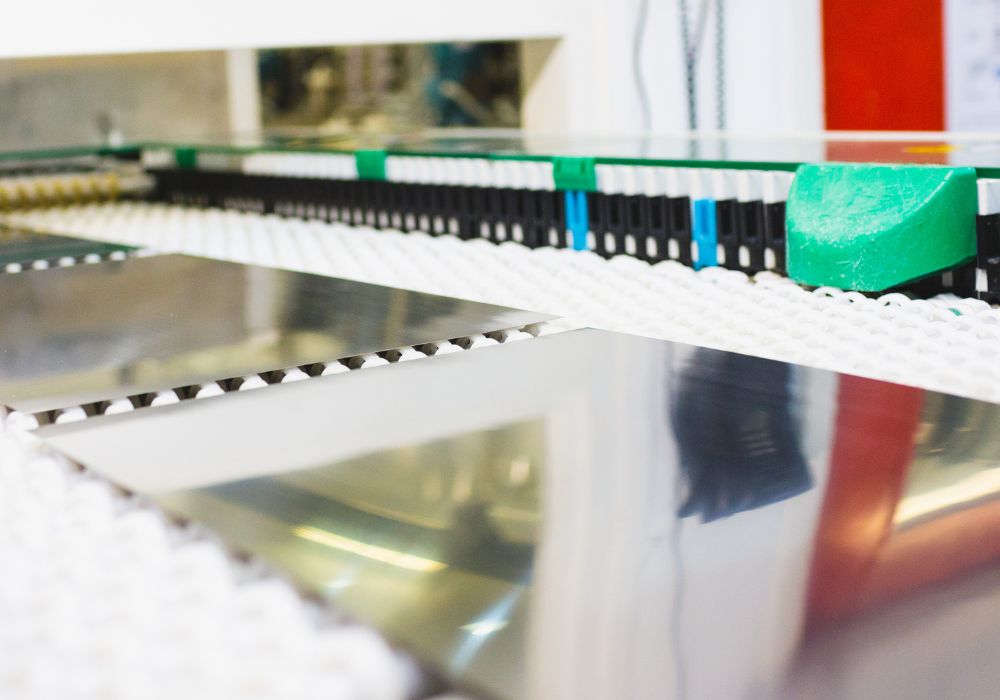

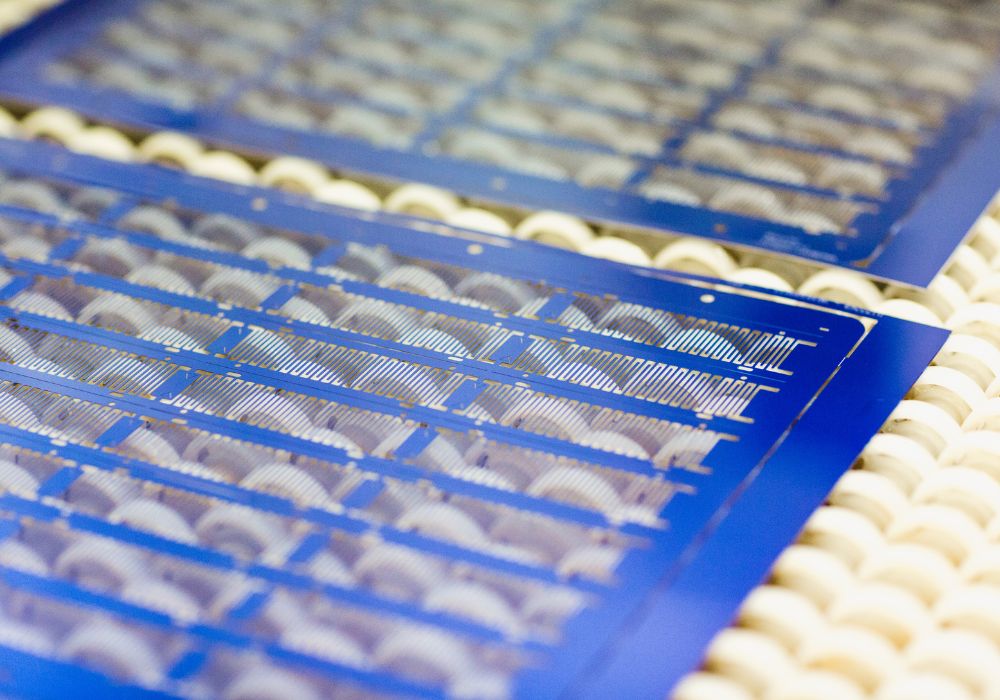

Chemisches Ätzen stellt das optimale Verfahren für die Herstellung mikroelektronischer Bauteile mit komplexen Mustern wie Leadframes und Filter dar. Dieses Verfahren ermöglicht die gleichzeitige Bearbeitung von Merkmalen wie Löchern und Schlitzen und führt im Vergleich zu Alternativen wie Laserschneiden, Drahterodieren und Stanzen zu Zeit- und Kosteneinsparungen.

Darüber hinaus bietet das chemische Ätzen die Möglichkeit, eine Metalloberfläche teilweise zu ätzen, wodurch Falzlinien entstehen. Diese halbgeätzten Merkmale sind besonders wertvoll bei elektronischen Bauteilen, die geformt werden müssen, da das Metall effizient modifiziert werden kann, ohne Verformungen zu erleiden.

5. Einfach zu ändernde Werkzeuge und schnelles Prototyping

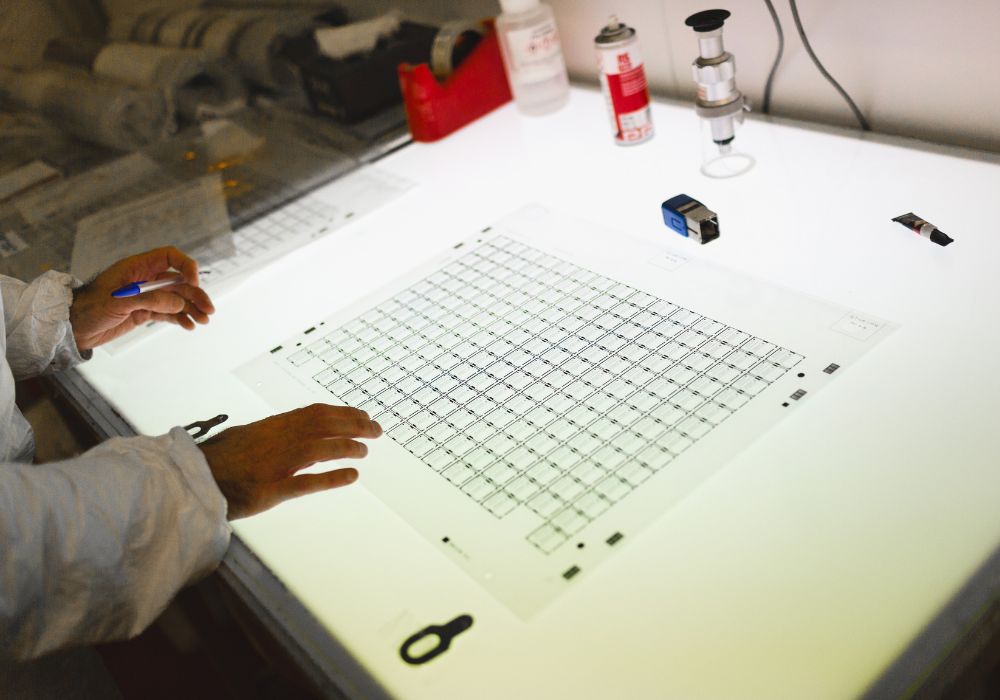

Die Möglichkeit, Entwürfe kostengünstig zu testen und zu ändern, ist ein wesentlicher Schritt in der Prototyping-Phase. Das chemische Ätzen erleichtert die Überarbeitung elektronischer Bauteile durch kostengünstiges digitales Fototooling.

Das Verfahren ermöglicht es auch, mehrteilige Designs, die dasselbe Material und dieselbe Dicke erfordern, auf demselben Werkzeug zu platzieren, was Kosten und Vorlaufzeiten reduziert.

Zusammenfassung

Chemisches Ätzen ist ein äußerst vielseitiges und innovatives Verfahren, das von Herstellern elektronischer Bauteile in Erwägung gezogen werden sollte, um eine breite Palette von elektronischen und mikroelektronischen Komponenten herzustellen. Dieses Verfahren bietet zahlreiche Vorteile, darunter die Anwendung auf verschiedene metallische Ätzmaterialien, Resistenz gegen thermische Belastungen, Gratfreiheit, Eignung für dünne Materialien und komplexe Designs sowie die Möglichkeit zur einfachen Anpassung von Werkzeugen und schnellem Prototyping. Durch die Nutzung dieser Vorteile können OEMs die effizientesten und kostengünstigsten Fertigungsverfahren auswählen, um eine optimale Leistung zu gewährleisten.

Whitepaper zum chemischen Ätzen

Erfahren Sie, wie das chemische Ätzen die Grenzen herkömmlicher Blechbearbeitungstechnologien überwinden kann.

Herunterladen