PIONIERARBEIT IN DER PHOTOCHEMISCHEN ÄTZTECHNIK SEIT 1962

Ganz im Zeichen unserer Spezialisierung wandelt Precision Micro Bleche präzise in Komponenten um. Diese Komponenten bieten die erforderliche Flexibilität, kurze Vorlaufzeiten und eine vollständige Rückverfolgbarkeit, die in der heutigen hochaktiven Welt unerlässlich sind.

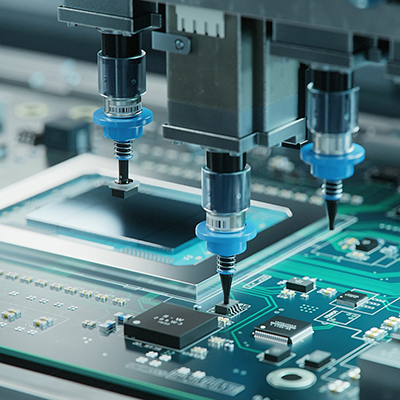

Unsere erstklassige Produktionsstätte, die mit modernster Technologie und erfahrenen Ingenieuren ausgestattet ist, macht uns zu einem der größten und angesehensten Lieferanten für chemische Ätzmittel weltweit.

Komponenten

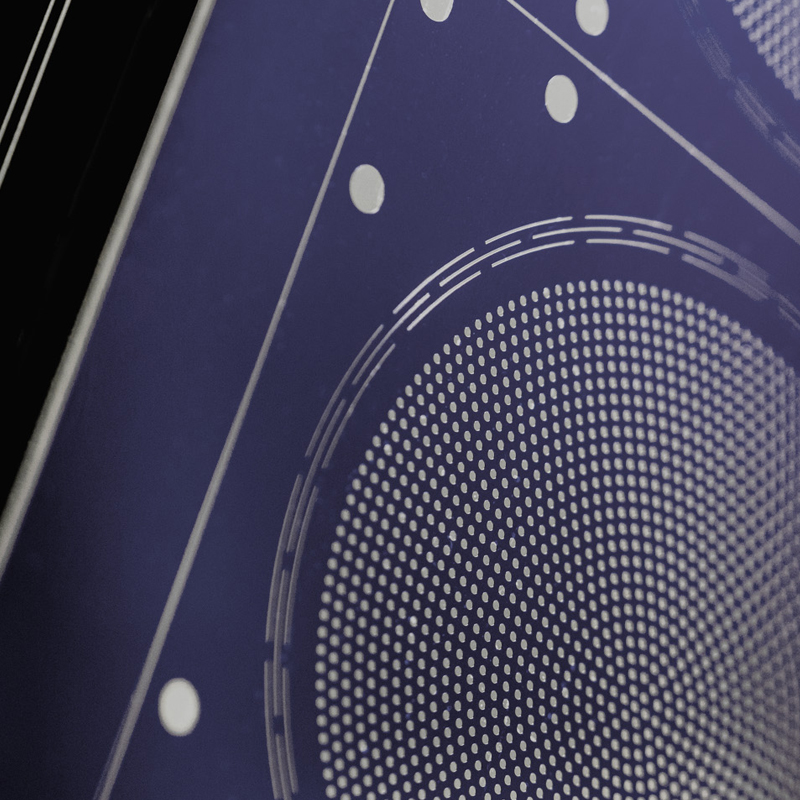

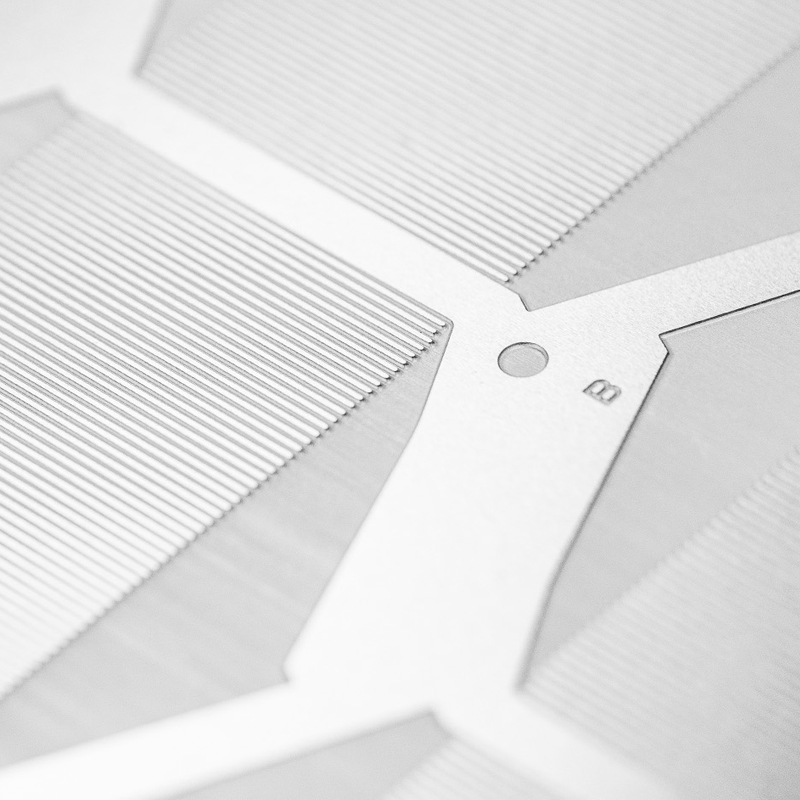

Lautsprechergitter

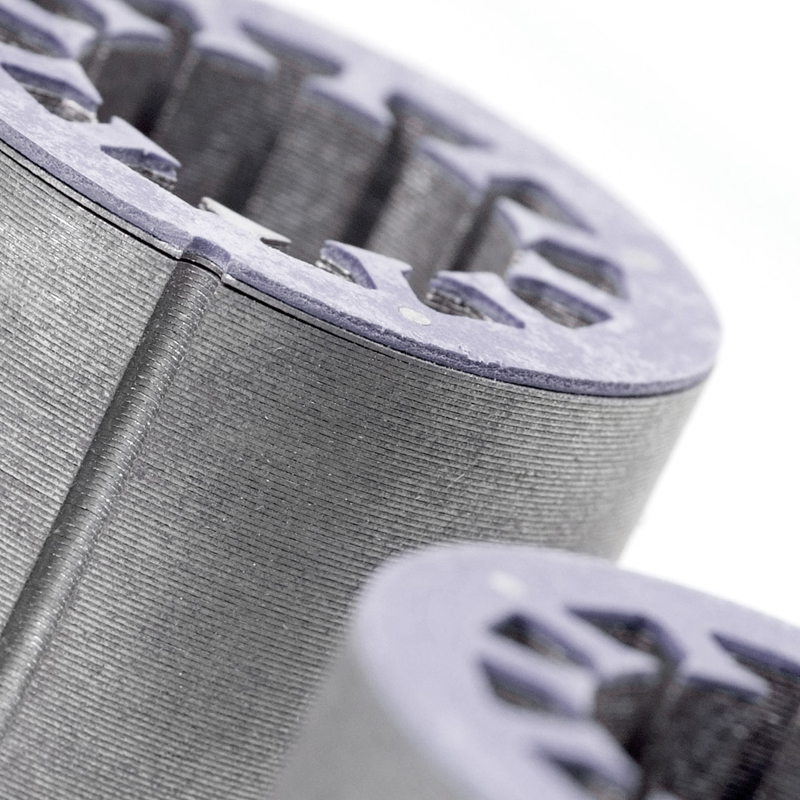

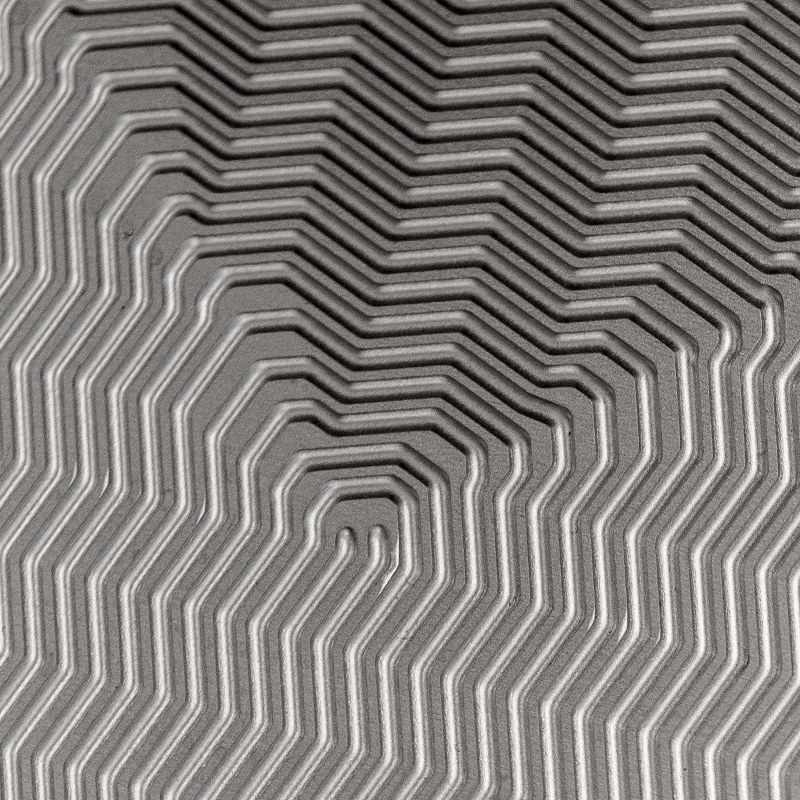

Lamellen für Elektromotoren

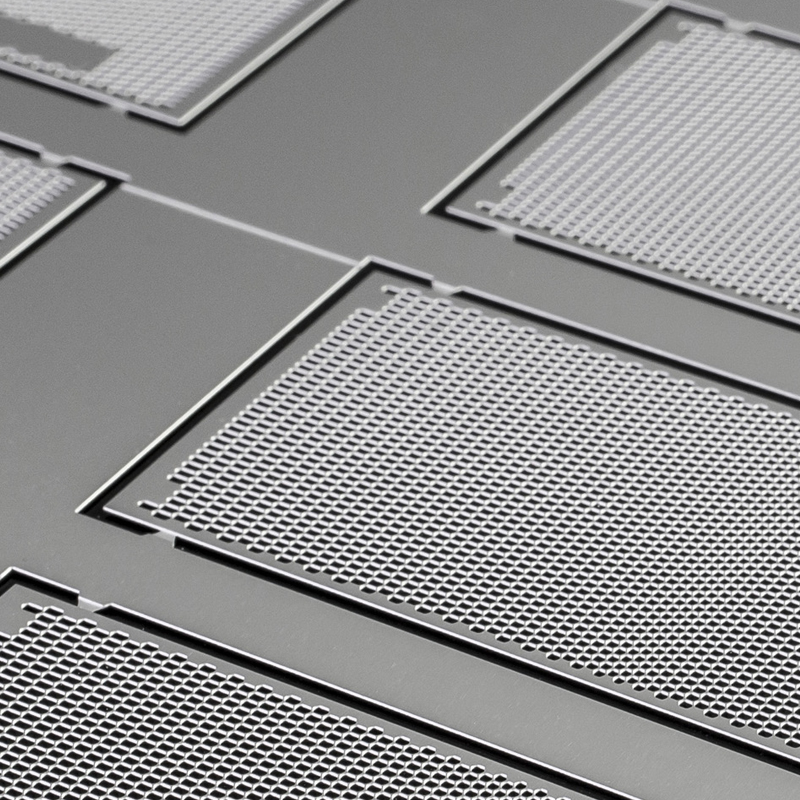

Filter, Gitter und Siebe

Kundenspezifische Unterlegscheiben aus Metall

Bipolarplatten

PCB-Abschirmdosen

Flache Federn

Wärmetauscher für gedruckte Schaltungen

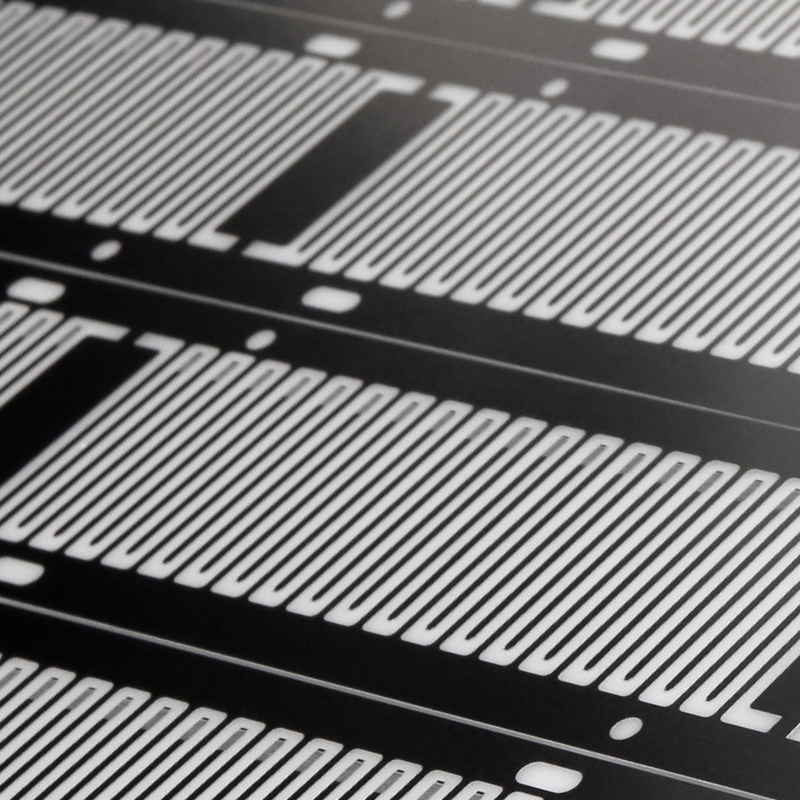

Lead frames

Elektrische Steckverbinder

Medizinische Geräte und Instrumente

Whitepaper zum chemischen Ätzen

Erfahren Sie, wie das chemische Ätzen die Grenzen herkömmlicher Blechbearbeitungstechnologien überwinden kann.

HerunterladenAktuelle Nachrichten & Artikel

Presseinformation23.04.2024