FAQs zum chemischen Ätzen

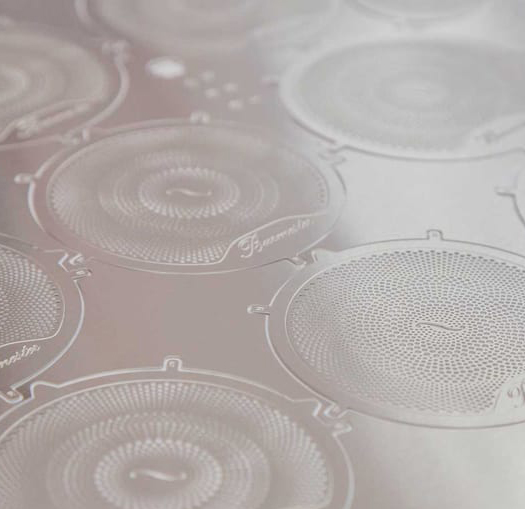

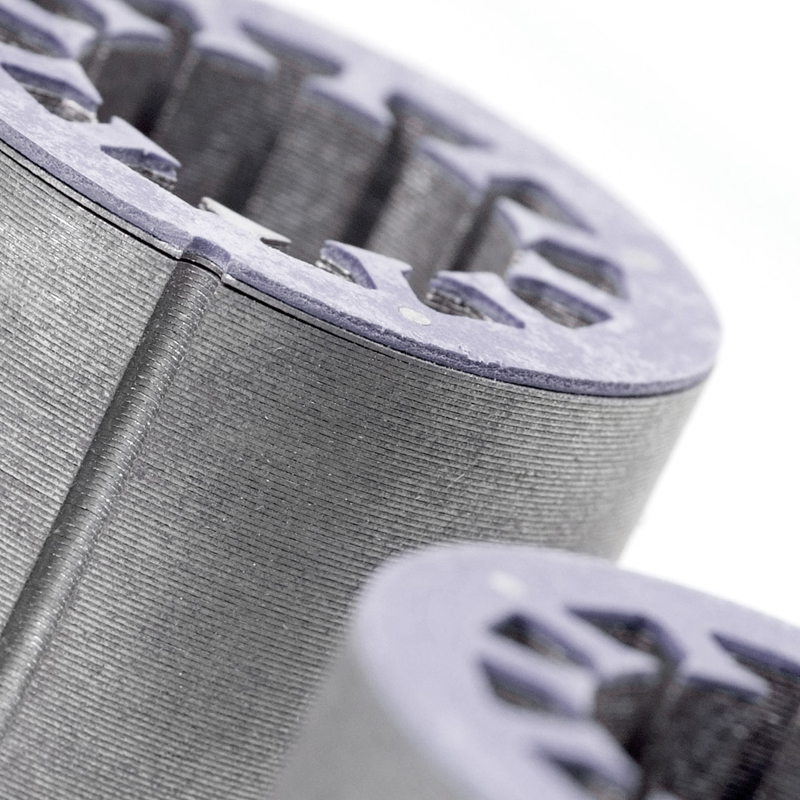

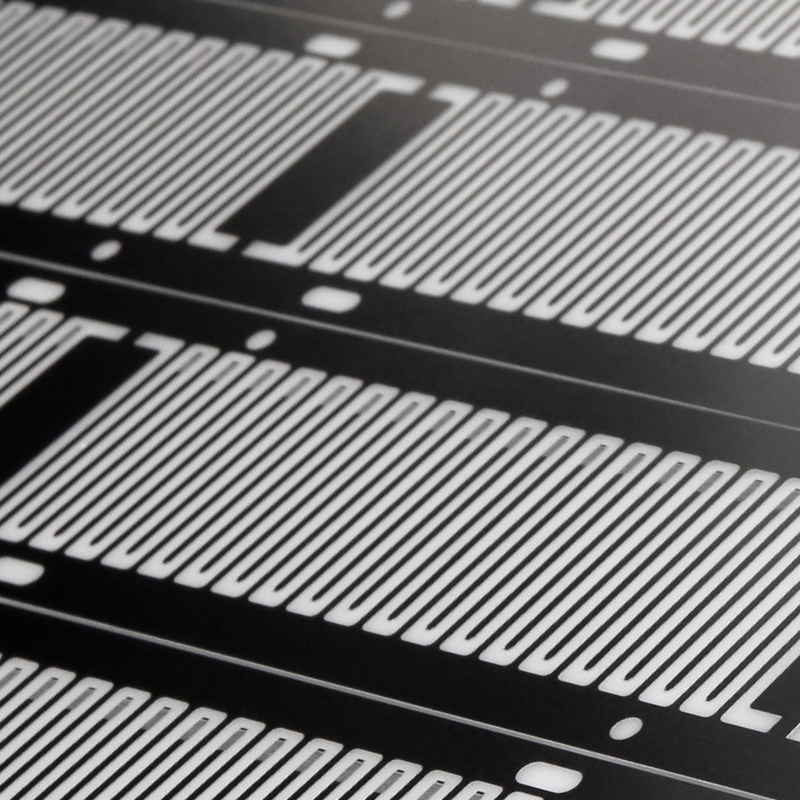

Bleche mit einer Dicke zwischen 0,010 mm und 2,5 mm und einer Größe von bis zu 600 mm x 1500 mm sind für das chemische Ätzen geeignet.

Je dicker das Teil ist, desto länger dauert das Ätzen, d. h. Metalle über 2,5 mm sind oft unwirtschaftlich zu bearbeiten.

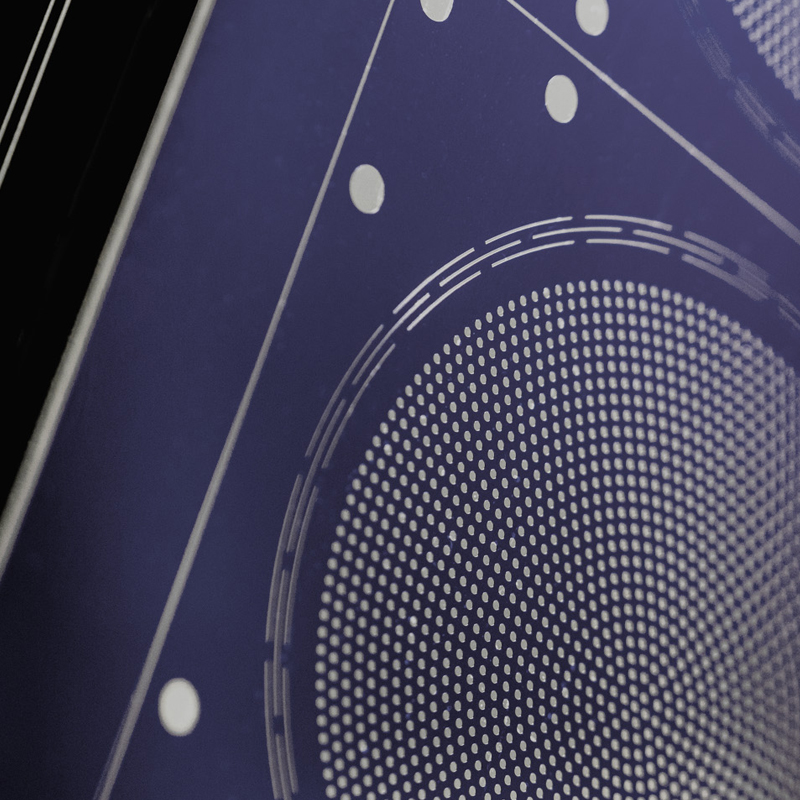

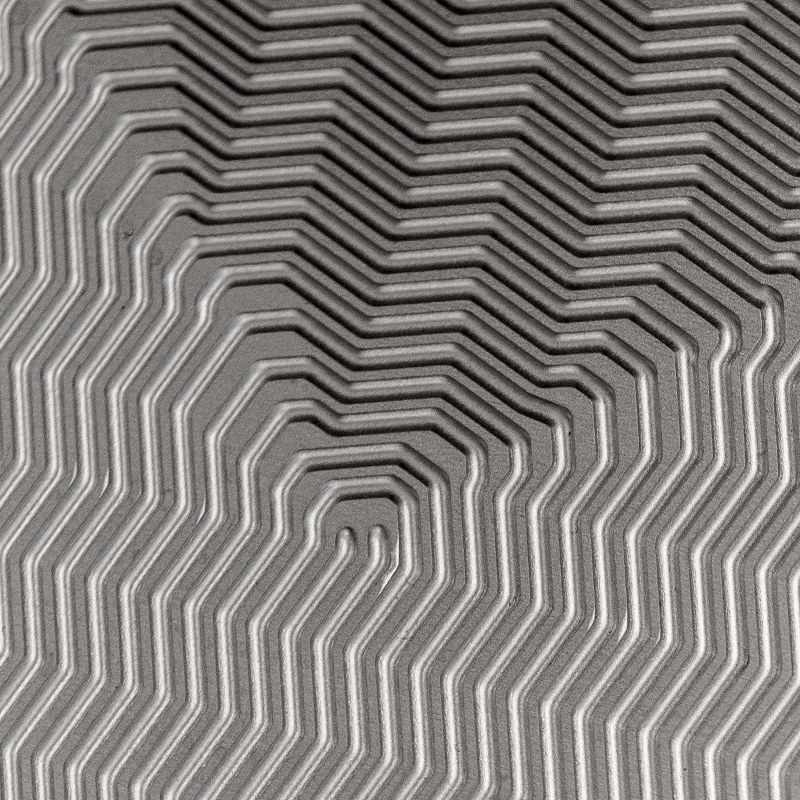

Durch photochemisches Ätzen kann eine außergewöhnliche Genauigkeit erreicht werden. Die standardmäßigen Mindesttoleranzen für das Ätzen liegen bei ±10 % der Metalldicke oder ±0,020 mm, je nachdem, welcher Wert größer ist.

Um die Grenzen der Genauigkeit noch weiter zu verschieben, empfehlen wir dringend, die Ingenieure von Precision Micro bereits zu Beginn Ihres Entwicklungsprozesses einzubeziehen. Dieser kooperative Ansatz ermöglicht es uns, einen maßgeschneiderten Fertigungsprozess zu entwickeln, der auf Ihre spezifischen Anforderungen abgestimmt ist.

Die minimal erreichbare Standard-Ätzöffnung beträgt 0,1 mm bzw. 0,020 mm für tiefgeätzte Merkmale wie mikrofluidische Kanäle. Auch hier können mit der Entwicklung durch Ätzen noch feinere Merkmale erreicht werden.

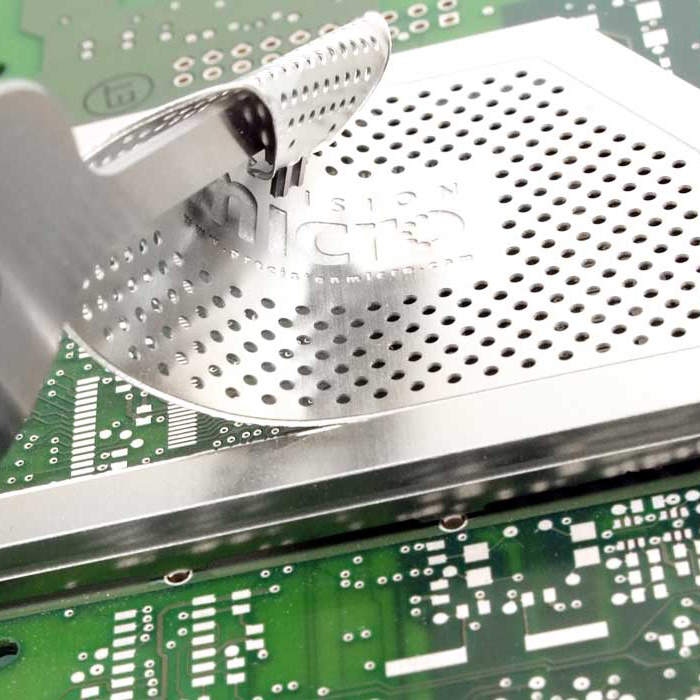

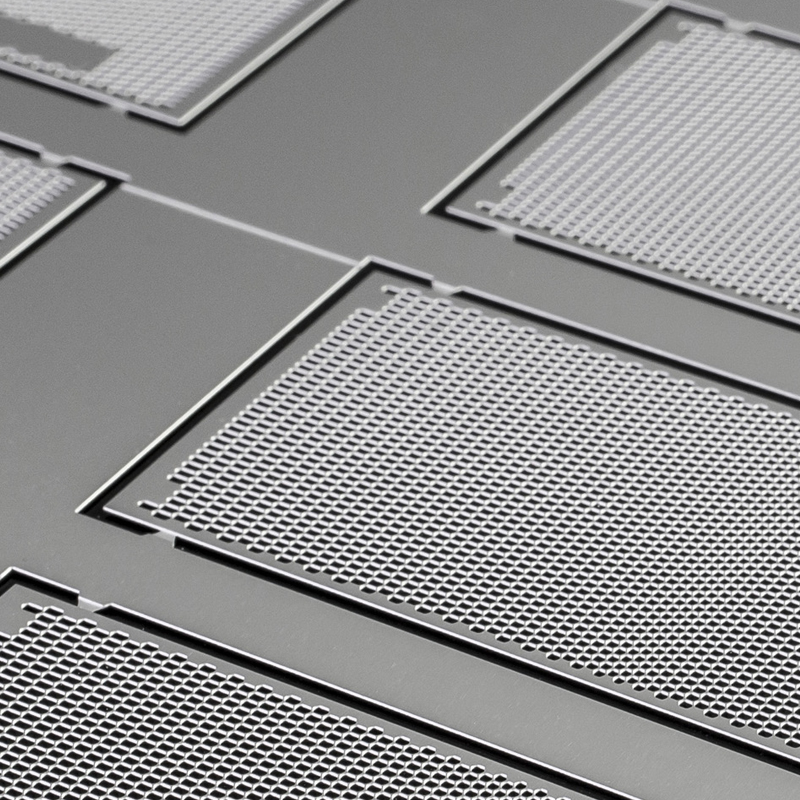

Das chemische Ätzen bietet eine unübertroffene Flexibilität und ermöglicht die Herstellung von Bauteilen ohne Mindest- oder Höchstmengenbeschränkung.

Wir bei Precision Micro sind stolz auf unsere Fähigkeit, eine breite Palette von Anforderungen zu erfüllen und Komponenten in Stückzahlen von einer bis zu Millionen zu liefern. Unsere rationalisierten Fertigungsprozesse gewährleisten, dass jedes Bauteil unabhängig von der Größe das gleiche Maß an Präzision und Qualität erhält.

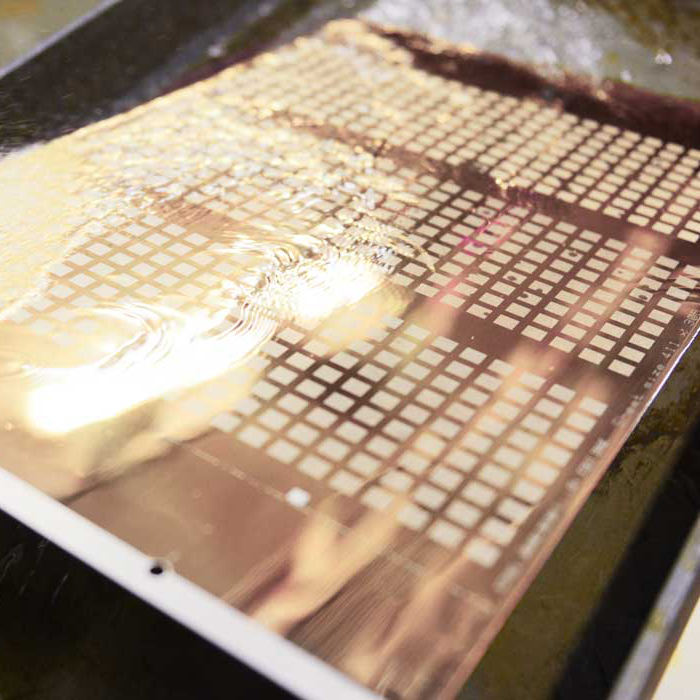

Bei der Betrachtung der Kosten für das chemische Ätzen spielen Materialtyp, Dicke und Bauteilgröße eine entscheidende Rolle. Dickere Bleche benötigen oft mehr Ätzzeit, während ultradünne Bleche zusätzliche Bearbeitungsschritte erfordern, was beides zu höheren Gesamtkosten der Bauteile beiträgt.

Unser erfahrenes Team bei Precision Micro kann Sie bei diesen Überlegungen unterstützen und das bestmögliche Ergebnis für Ihr Projekt sicherstellen.

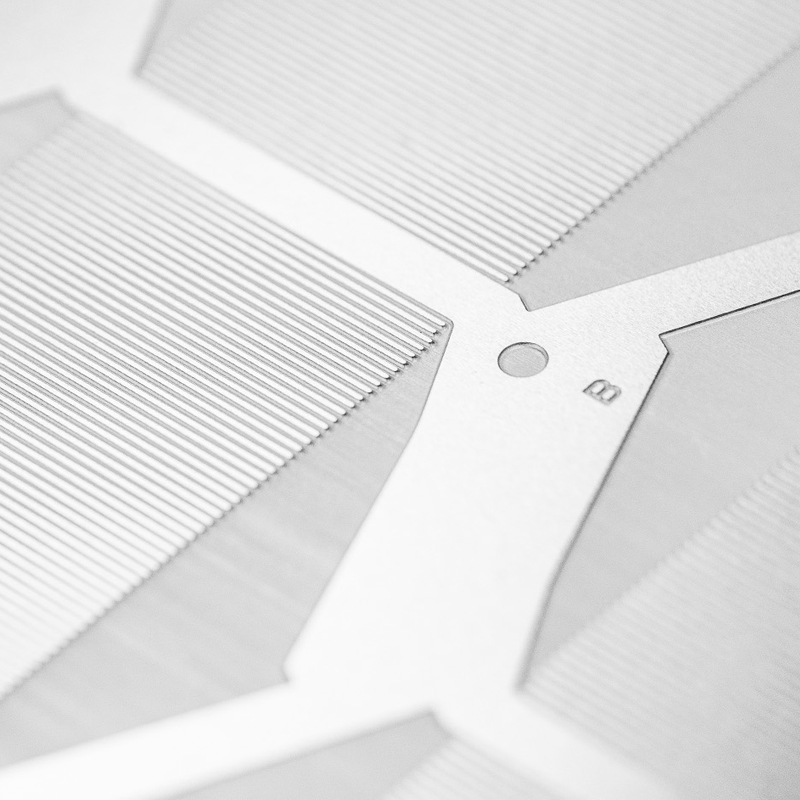

Chemisches Ätzen bietet Vorlaufzeiten, die in Tagen und nicht in Wochen oder Monaten gemessen werden, und unterscheidet sich damit von herkömmlichen Metallbearbeitungsverfahren.

Für Standardbauteile, die keine zusätzliche Nachbearbeitung erfordern, beträgt unsere typische Lieferzeit weniger als zwei Arbeitswochen, abhängig von unserer Produktionskapazität und der Materialverfügbarkeit. In dringenden Fällen sind wir jedoch in der Lage, den Prozess zu beschleunigen und eine noch schnellere Durchlaufzeit zu gewährleisten.